För tredje året i rad arrangerade g-ACK AB lyftseminariet g-LYFT. Sedan ifjol ingår numera även den populära lyftmässan! Evenemanget är resultatet av ett nära samarbete med branschen, våra besiktningskunder, serviceföretag och kranleverantörer – Vi tackar för förtroendet!

g-LYFT 2018 gick av stapeln på Stadshotellet i Växjö och samlade, liksom i fjol, nära 120 deltagare. Under två dagar bjöds på föreläsningar om bland annat det mycket intressanta och svårgenomförda industriprojektet Rivningen av Barsebäck, Sveriges största försvarsprojekt A26 och dess inverkan på Karlskronavarvets kranar, Dimensionering av svetsade stålkonstruktioner med erfarenheter från Volvo CE, utveckling av mobila arbetsplattformar, ny kranteknik och hur en svetsreparation som var 100 % förberedd ändå inte nådde helt fram.

Det numera populära inslaget Årets provdragning följdes i år upp med förstörande provning av kätting och smide. Årets provdragning genomfördes i samarbete med Gunnebo. Den andra delen av g-ACKs nya praktiska funktionsprovning eller som Henning Backe på SAAB Kockums uttryckte saken; – Det här är forskning, var Överlastdon i praktiken. En övning som genomförts i nära samarbete med företagen BLH Nobel, Konecranes och Saab Kockums AB.

Vi kan konstatera att g-LYFT med fokus på djupt tekniskt innehåll i år har engagerat fler nya deltagare än någonsin vilket vi får tacka våra föreläsare för. Intressanta ämnen kombinerat med viljan av att dela med sig av sina tekniska kunskaper uppskattas klart av deltagarna.

Stadshotellet var platsen för g-LYFT 2018 där mässhallarna var i direkt anknytning till stora föreläsningssalen. Kvällen toppades med allsång och samlat gung i bordsraderna när Anders Mårtensson bjöd på kändisar och härlig sång!

Nedan följer kort sammanfattning av årets program.

Vi på g-ACK AB tackar alla för ett engagerat deltagande – vi ses den 17-18 oktober 2019!

Inledning

Thomas Krüger öppnade årets g-LYFT med ett konstaterade – i år är det 50 förstagångsdeltagare – rekord! Thomas ställde sig frågan när vi får nöjet att ha en deltagare som är född efter det att seminarieverksamhet inom lyft drogs igång i Växjö – 2000…

Thomas var imponerad av att så många nya ansikten dök upp i år; – Antal deltagare från kundleden ökar rejält, sa Thomas vilket är mycket glädjande och en viktig grundbult i utbytet av erfarenheter.

På tal om seminarieieupplägg, förstörande provning fick en ofrivillig start redan 2004 i samband med det stora LEGO-haveriet sa Thomas. Detta har under åren följts upp med upprepade fullskaletest på Sölvesborgs Hamn. De har verkligen bjudit upp till fräck och omskakande teknikunderhållning genom att både dra omkull och SPRÄNGA sönder uttjänta hamnkranar. Detta inför särskilt inbjuden publik i första fallet!

Numera ingår förstörande provning som ett återkommande inslag i g-LYFT vilket även har utökats med praktisk funktionsprovning under övervakning.

Under inledningen tilldelades Tony Wittgren, ABUS, ett särskilt pris då han definitivt var FÖRST ur startblocken när det både gällde att anmälan sig till g-LYFT 2018 och som mässutställare.

– Två gentlemän som alltid är med och som har flest antal loggade seminariebesök är Benny Borg, Carl Stahl och Johan Dagnäs, OKG sa Thomas.

För att putsa på tiderna för ”målgången” till när de olika föreläsningarna startar efter pauser så hade Thomas försett sig med en g-LYFT-bjällra J Om bjällran är med nästa år återstår dock att se eftersom få ville ta på sig den gentila rollen som inringare…

Under inledningen så kastade även Thomas tärningarna genom att informera om ett spännande internationellt seminarie som är under uppsegling i Växjö maj 2019. Seminariet som heter Nuclear Cranes Seminar 2019 drivs av KIKA dvs Kärntekniska anläggningar i Sverige och Finland. Föreläsare av allra tyngsta kaliber inom internationell kranbransch är bokade! För mer information se; www.kikacranes.com

Projekt A26 – Påverkan på Saab Kockums kranar

Henning Bakke, SKAB

Henning Bakke var förts ut på banan under g-LYFT 2018. Henning rivstartade med en pampig bild på Sveriges nästa ubåtsserie A26. Svensk ubåtsteknologi är i världsklass och det är välkänt när svenska flottan lekte katt och råtta med amerikanska flottan!

Henning inledde med A26 tidplan och hur denna nya ubåtsserie påverkar Saab Kockums ABs (SKAB) infrastruktur. Med Max 60 dvs 60 månaders produktionstid för en A26 så erfordrades rejäla investeringar i hela produktionslinan på varvet i Karlskrona.

I presentationen visade Henning bilder från förr och jämförde med dagens anläggning och teknik vid tillverkning av högteknologiska ubåtar. Presentationen visade också hela flödet från intag av plåt till leverans av komplett ubåt. Max 60 innebar också att nya kranar fordrades på varvet och en omfattande modernisering av befintlig kranpark – projekt Levo.

Henning förklarade att de kranar som man avsåg att behålla först underkastades en konditionskontroll för att fastställa om de hade tillräckligt med kvarstående livslängd. För att trygga reservdelsfrågan på slitagedelar så har befintliga kranar försetts med ny elektrisk utrustning, nya motorer, kopplingar, bromsar mm. Henning, som tillhör Saab Properties, sa att de behövde experthjälp för projekt Levo och därför anlitades Kjell och Reine på g-ACK. –”Under projektet ökade vi även elsäkerheten genom att ta bort blankledningar utan separat PE-ledning och ersätta dessa med kapslade matningsskenor + separat PE-skena” sa Henning.

Tidplaner ”skiter sig alltid”, det är ett som är säkert sa Henning och citerade Dwight D. Eisenhower;

“-In preparing for battle I have always found that plans are useless, but planning is indispensable”. Det Henning betonade är vikten av att planera för de oförutsedda riskerna i ett projekt för de kommer.

”-Stora förbestämda planer i ett Gantt-schema fungerade inte för Henry Gantt så varför skulle de fungera nu?”, sa Henning med ett leende.

Henning visade de sju steg som SKAB använde vid val av leverantör för projekt Levo.

Henning presenterade även ”Ax till limpa” dvs granskning av underlag, tillverkningskontroll, FAT och SAT. Henning tryckte på viktigheten att koppla samman svetsutförandet till de krav som gällde för vissa kranar i projekt Levo dvs korrosivitetsklass C4. ”-Det duger inte med bristande svetsutförande, våra kranar kommer att rosta i förtid” sa Henning. Mindre bra svetsutförande är inte heller gynnsamt i högt påkända snitt.

När väl kranarna är på plats så ska de hanteras med försiktighet innan montage sa Henning och visade bilder på skadade kranar pga mindre lyckad lasthantering av underleverantör.

SAT – Site Acceptance Test eller som Henning uttryckte det Slutar Aldrig i Tid… Henning sa att SAT var omfattande och drog i många fall ut på tiden. Men – några av kranarna i projektet är traverskranar med lyftkapacitet på 200 ton så bara omlastning och hantering för olika tester tar tid…

Förutom modernisering av befintliga kranar och nya kranar omfattade projekt Levo även ny kranbana, ny 100 tons tralla, utbildning av personalen mm.

Avslutningsvis körde Henning en filmsnutt som visar nedlyft av en 50 t traverskran.

Stora industriprojekt – Rivning av Barsebäck

Anders Billberg, BKAB

Uppföljaren i vår nya föreläsningsserie ”Stora industriprojekt” var Anders Billberg med föreläsningen ”Rivningen av Barsebäcksverket”. Att bygga ett nytt kärnkraftverk är ett enormt projekt och under Anders presentation inser var och en att riva ett kärnkraftverk är ett större projekt med tanke på att reaktorn med dess interna delar är högt radioaktiva. Den totala ”rivningsmassan” av B1 och B2 uppgår till 419 000 ton varav 382 000 ton är konventionellt byggnationsmaterial och nära 37 000 ton är kopplade mot kärnkraft. Till detta ska nämnas att byggnaderna inte precis saknar armering, det får plats lite betong som Anders sa…

Barsebäck gick i kommersiell drift 1975 resp 1977 och var i drift fram till 1999 resp 2005. Sedan flera år tillbaka är allt bränsle borttaget och kontrollrummet obemannat. Notera att kontrollrummet var bemannat dygnet runt i 34 år… Under sin kommersiella drift har Barsebäck producerat energi som motsvarar 330 000 villors förbrukning under 30 år sa Anders.

Sedan mer än 10 år tillbaka är Barsebäck i något som benämns servicedrift vilket innebär att man övervakar och underhåller kravställda system, omhändertar driftavfall och förbereder rivning av reaktorernas interna delar – det sk projekt HINT. Projektet med interndelar innebär att man segmenterar och paketerar dryg 300 ton bestrålade interndelar. Projektet innebär också att man tillverkar ett stort antal specialdesignade kassetter och ståltankar som interndelarna ska förvaras i. I projektet ingår även, hör och häpna, att modernisera reaktorhallskranarna! Även om anläggningen ska rivas så är en modernisering nödvändig eftersom de nu ska användas för de både många och omfattande lyftoperationer som rivningen innebär – det är faktiskt så att ”NU ska kranarna användas mer än någonsin”!

Anders visade uppgifter på kassetter och tankar som finns i olika ”storlekar” beroende på hur högt bestrålade interndelar som ska paketeras; -De tyngsta kassetterna har en godstjocklek på 150 mm stål och har en egenvikt om 25 ton sa Anders. Segmenteringen, som innebär att interndelarna sågas ner i lämpliga storlekar, beräknas vara klar till våren 2019. Notera att sågningen och lastning sker på bassängbottnen med många meters vattentäckning pga strålningen.

Eftersom slutförvaret i Forsmark ännu inte är klart för att ta emot interndelarna från Barsebäck har man varit tvungen att uppföra ett mellanlager för att inte försena rivningen av kärnkraftverket. I mellanlagret finns en ny mycket speciell 50 tons traverskran. Kranen hanterar kassetterna med interndelar vilka inte är så hälsosamma att stå bredvid… Anders visade bilder från FAT på den nya traverskranen som tillverkades i Tyskland. Även om SSMs kommande lyftföreskrift ännu inte är utgiven så har Barsebäck tagit höjd för det kommande regelverkets intensioner.

Nästa fas för Barsebäck är Nedmontering och Rivning (NoR). NoR genomförs i samarbete med OKG som ju ska riva reaktorerna O1 och O2. Under rivningsprocessen delar man med sig av erfarenheterna och på så sätt kan NoR göras mer effektivt och ekonomiskt. NoR omfattar; Reaktortank, Reaktorinneslutning, Reaktorbyggnad, Turbinbyggnad, Konventionell rivning mm. Tidplanen är att allt ska vara rivet och återställt till ”Green field” våren/sommaren 2033.

Efter Anders presentation var det en del frågor som också skulle besvaras…

Årets provdragning

Förstörande provning har blivit ett återkommande tema. Efter de inledande två åren med provdragning av mjuka redskap och av stållinestroppar hade turen i år kommit till kätting och smideskomponenter. Medan de förstnämnda provserierna genomförts i samarbete med Certex Svenska AB i Täby (Lars-Olof Max och Andreas Gotthold) så hade årets provserie genomförts i samarbete med Gunnebo Industries AB. Gunnebo har en produktionsanläggning för bland annat komponenter i Växjö bara ett par hundra meter från g-ACK´s kontor. Thomas konstaterade att det knappast kunnat vara närmare och att det känts lyxigt att kunna gå till jobbet för en gångs skull.

Gunnebo, som villigt ställt upp med provutrustning och produkter till provningen, har stått för den tekniska inputen. Kvartetten Andreas Leinsdorff, Özkan Kosmaz, Johan Halunen och Tony Pihl har tillsammans med Thomas arbetat med tankar och genomförande.

Vid föregående års provserier har de valda lastfallen i huvudsak dragits till brott med något undantag. Detta har även gjorts i år men med skillnaden att vissa lastfall även har underkastats utmattningsprov! Tillverkning av komponenter i smide förutsätter att utmattningsprov genomförs som ett led i kvalitetsarbetet (proven finns beskrivna i den gällande europastandarden). Thomas summerade utmattningsproven med att det enda som inte är roligt är att dokumentera dem på film. När belastningsfrekvensen ligger på 1 – 2 Hz och standarden anger en miniminivå på 20 000 lastväxlingar före brott så inser alla att det tar tid. Ska man ”avnjuta” en sådan film så tar det mer tid än vad en normal programpunkt har till sitt förfogande på ett seminarium. Sedan ska man kanske heller inte glömma vilka krav en sådan filmförevisning skulle ställa på publikens tålamod och disciplin…

Precis som tidigare så har lastfallen ”praktisk förankring” och de ska väcka till eftertänksamhet vid användning av kätting och komponenter till lyftredskap.

Thomas inledde presentationen med en historisk återblick som visar att man funnit ”svetsade/vällda” länkar från fornassyrisk tid (1700 år före Kristi födelse) och riktigt så länge har inte Gunnebo hållit på även om deras historia har anor från Gustav Vasa. Det skiljer ungefär 3000 år mellan dessa tillfällen!

Thomas botaniserade i en mängd med standarder för kortlänkad kätting och komponenter ändå saknas en – Europastandard för klass 10. Trots att kättingen är kopplad i komponenter så skiljer sig kraven åt när det gäller utmattningsprov. För komponenter finns krav på utmattningsprov men detta saknas för kätting. Man får inte glömma att varje standard lever sitt liv. Utvecklingen av bland annat materialets brotthållfasthet gör att komponenterna kan framkalla ”svagheter” hos varandra. Märkbrickan är central i sammanhanget. Den anger det färdiga redskapets maxlast och den ska respekteras slog Thomas fast. Man kan till exempel inte generellt belasta ett flerparts redskap med en högre last bara för att en gynnsammare arbetsvinkel väljs än den som finns på märkbrickan.

Innan presentationen av årets provdragning gick Thomas igenom vad som gäller för tillsyn och kontroll. Årets planerade provdragning var tänkt att omfatta 15 olika lastfall men pga maskinhaveri så blev de något färre men fortfarande trollbindande intressanta!

I numera vanlig ordning är det ”omöjligt” att gissa rätt när det gäller utfallet, ta exemplet när man tvinnar en kätting, inte ett varv utan flera varv med efterföljande provdragning till brott… Kätting är seg! Standarden anger en min förlängning på 20 % före brott. Den till synes hårda och ”omutliga kättingen” förlänger sig alltså minst en hel länk per fem länkar vid brottprov.

Det inledande provet var ett utmattningsprov där skillnaden mellan 1,5 x WLL och 1,0 x WLL skulle undersökas och denna lastreducering hade STOR inverkan på antal cykler till brott. Mekanismen för detta förklarades av Özkan. Proverna omfattade även hur stor påverkan en skada på en krok har beroende på var på kroken skadan finns, mycket intressant.

Hur gick det då med årets tävling? Av totalt antal möjliga rätt på 12 st hade fyra deltagare prickat in 6 rätt. Det var något bättre resultat än de föregående åren. Tre prov till var som nämnts planerade men fick ställas in i sista stund på grund av en trilskande maskin. Så om årets resultat hade blivit ännu något bättre eller något sämre sett till det procentuella utfallet får vi aldrig svar på…

Andreas Leinsdorff och Johan Halunen vid Gunnebos provbänk i Växjö.

Dags för årets kluringar…

|

…och de korrekta svaren. |

|

– Stål är starkt och gud är god, har vi hört ett antal gånger och att så är fallet kan vi konstatera i fallet med kätting och komponenter. Oavsett hur omöjliga lastfall vi har utsatt dessa kättingar och komponenter för så är de ”förlåtande” och har fortfarande höga brottlaster! De överraskande höga resultaten påminner om dem vi fick vid proven med stållinestroppar ifjol.

Dimensionering av svetsade konstruktioner – Erfarenheter från Volvo CE

Bertil Jonsson, Berjo-WeldDesign AB

I fjol presenterade Tomislav Buzancics, ESAB, reparationssvetsning av lyftdon. I år följde Bertil Jonsson på ett parallellt tema upp hur Volvo CE designar sina ramstyrda dumprar med avseende på svetsens inverkan på stålkonstruktionen. Bertil inledde med att visa heta närfilmer där man i slow motion kunde se hur olika svetsningar går till.

Bertil kastade oss rakt in i problemen genom att visa en ramkonstruktion direkt från produktionen som sedan jämfördes med en likadan ram efter användning. På den använda ramen framgick tydligt olika typer av sprickinitieringsställen och hur dessa sprickor propagerat från svetsen ut i plåtmaterialet. Bertil förklarade olika avvikelser som leder till sprickbildning såsom skarpa anvisningar, spänningskoncentrationer, porer mm. Finns dessa avvikelser så är det ”bara” att ta del av spricktillväxten sa Bertil!

Situationen på Volvo CE innan år 2000 var att det var för många reklamationer pga sprickor i den bärande konstruktionen och huvudfrågan var om detta berodde på utformningen eller tillverkningen. Volvo tog hand om problemställningen genom omfattande forskning. En forskning som i siffror.

Först tittade man på de beräkningsmetoder som användes och jämförde med andra metoder, fanns det lämpligare? Ju mer avancerad beräkningsmetod som användes desto noggrannare resultat uppnåddes men som motpol till detta kom arbetsinsatsen. De enklaste var heller inte lämpliga för komplexa utformningar. ”Vinnaren” av beräkningsmetoder blev Effective notch method vilket visade sig vara, inte den ”häftigaste” men väl den lämpligaste för Volvos del.

I denna beräkningsmetod ansattes en fiktiv radie mellan grund- och tillsatsmaterial på r = 1 mm.

Bertil visade även fem olika uppbyggda beräkningsmodeller, baserade på vald beräkningsmetod, där nivå 5 innehåller alla de komponenter som bäst speglar Volvos dumprar.

Nästa steg var att kontrollera hur svetsklasserna i ISO 5817 påverkar utmattningen. Man förde in olika typer av svetsavvikelser såsom smältdike, svetsråge, felaktig fattningskant, undersjunken svets mm i beräkningsmodellen och ansatte de acceptansnivåer som ISO 5817 anger för de olika svetsklasserna D, C och B. Dessa svetsavvikelser utsattes för 2 miljoner lastcykler. Resultaten man fick var milt uttryckt ojämna. För vissa typer av svetsavvikelser visades det sig att de olika acceptansnivåerna i ISO 5817 inte hade någon påverkan men för andra typer var skillnaden stor. Allmänt var acceptansnivåerna för liberala eftersom inga beräkningar nådde 100 % livslängd. Vad göra?

Under en 3-årsperiod utvecklade Volvo egna acceptansnivåer baserat på utmattningsegenskaper.

– Detta arbete ligger öppet för andra, sa Bertil. Vid implementeringen av det nya sättet så innebar det att Volvo numera använder individuellt tilldelade beteckningar och WPS för varje svets och att varje svets kontrolleras okulärt. Bertils presentation var mycket uppskattad och det var flera som stod i kö efter för att ventilera sina frågor.

När Tomislav i fjol hänvisade till en utredning som visar att det inte är skillnad mellan de olika acceptansgränserna för vissa typer av svetsavvikelser kopplat mot utmattningscykler i ISO 5817 så är det en utredning av Bertil.

I år fick vi detta presenterat av källan själv när Bertil visade Volvo CEs omfattande arbete som startade pga av en oönskad skadebild på Volvos produkter. Utredningen inleddes med ett omfattande arbete med att hitta orsaken till utmattningsskadorna. Detta har resulterat i uppdaterade svetsklasser med rätt fokus på orsaken till utmattningsskadorna. Efter införandet av de nya svetsklasserna har uppföljande studier genomförts under flera år med mycket positivt utfall.

Haverier, skador och ”hoppsan” mm

Kjell Andersson, g-ACK AB

Årets avsnitt inleddes med en film på en stålplåt som rörde sig mot marken; – Vad är detta? frågade Kjell.

Det som presenterades visade sig vara en mindre lyckad uppställning av en tornkran. Under presentationen förklarades de förberedelser som gäller vid uppställning av en tornkran baserat på geotekniska undersökningar. Kjell konstaterade att det inte bara fordras mycket stora ballastvikter för att stabilisera en tornkran utan att det även kan krävas omfattande arrangemang för att klara av det marktryck det medför. Allt från utbredda stålkonstruktioner på marken till pålning under tornkranens stödpunkter!

Under året har det inkommit bilder på skador på kranbryggor med speciell design. När bilderna kom till Kjell triggade det igång funderingen; – Har detta hänt förut? Mycket riktigt, det finns flera fall av samma typ av skada och Kjell uppmanade deltagarna att ta en extra noga kontroll av det aktuella området så att inte deras kranar har omfattande sprickbildning.

Nästa serie bilder som visades kom från olika projekt där alla dimensioner inte var kontrollerade vilket lett till att hjulen på traverskranarna inte ”nått ner till rälen”. Exemplen visar på hur detta kan lösas på olika sätt med allt från större hjul till mer omfattande insatser som ombyggnation av kranbryggan vid infästningen mot ändvagnen.

Centrumsegringar i valsade plåtar, – Finns detta kvar? frågade Kjell. Det inskickade materialet visade en ny traverskran med ”dubbla plåtar” ute vid ändvagnen så svaret är tyvärr; Ja dessa typer av tillverkningsfel har kommit tillbaka!!!

Är det enligt gällande Europastandard tillåtet att låsa en stållina med linlås som bilden visar? Svaret är NEJ, linor får inte låsas med rope clamps och detta har gällt sedan 2004!!!

I fjol tog Kalle Silvander, Konecranes med sig ett ”fint” exemplar av en rotationsfattig stållina. Kjell har efter g-LYFT 2017 skickat en fråga till Casar om det är lämpligt att använda denna typ av stållina på en vanlig traverskran med lindragning 4/1. Svaret från Casar var att det är olämpligt att använda denna typ av lina i det aktuella fallet. Ett svar som stämmer överens med det uttalande som Michael Gehring, Diepa, fällde under ISO-mötet 2008; – Det är som att bygga en utmattningsmaskin för denna typ av stållina. Kjell förklarade orsak och verkan kopplade till dessa svar.

Efter detta följde en kavalkad med felmärkta maxlaster på schacklar, stroppar mm

Kjell konstaterar att fjolårets uppmaning till deltagarna att aktivt medverka till den stående programpunkten med haverier genom att skicka in underlag verkligen har givit utdelning;

– Fortsätt gärna med detta, sa Kjell 🙂

Skrotbordet

I vanlig ordning så fanns skrotbordet på plats och med Walter vid ”spakarna” nu förstärkt med Sandor!

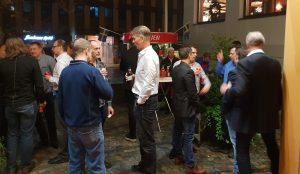

Lyftmässan

Liksom i fjol var lyftmässan med i år också! Efter g-LYFT 2017 fick bl a Kjell ”påhopp” från några leverantörer som inte fått inbjudan – men nu var de på plats i en välfylld mässa.

Mässan är ett viktigt inslag i g-LYFT. Inget kan ersätta hårdvara, känslan av att få se och ta i på prylarna och att få diskutera med utställarna.

Notera att vissa av bilderna är tagna innan mässan öppnades för att visa exempel på montrar som under mässan inte var fullt så lättfotograferade pga besökarna!

Kvällsaktivitet

Anders Mårtensson, mannen med många ansikten och röster! Med allt från Carl XVI Gustaf och Cornelis Vreeswijk till Tommy Körberg och sist men inte minst Becks granne Valdemar ”Ska du ha en stänkare?” vilka alla rev ner applåder från publiken!!!

I vanlig ordning var det klackarna i taket och en härlig stämning under årets middag. Skönsång (?) och armkroksgymnastik går alltid hem! Vad kan man göra för att avsluta en sådan afton? Jo med en matbit från Jönköping, en så kallad ”KAV” (korv på rikssvenska). Det har ingen tagit skada av eller som vissa ivriga besökare till Korvmojjen fick uppleva; En kokt väntkorv tills grillen hade gjort sitt och huvudmålet var klart…

Ny Kranteknik – Smarta funktioner Konecranes

Jens Björk, Konecranes

Jens var först ut dag två i en delad presentation om Ny kranteknik. Jens presenterade Konecranes Smarta funktioner.

Jens förklarade att det finns två olika principer för antisvajsystem (system för att hindra lastpendling som kan uppstå vid start/stopp och ändring av rörelseriktning), ett passivt system som grundar sig på matematik och ett aktivt som mäter förhållandet mellan ex tralla och krok. Konecranes har löst sitt aktiva system genom att föra in en vinkelmätning av den fasta lininfästningen. När lininfästningen inte är i ”lod” så korrigerar kranen detta genom att förflytta kran och/eller tralla. Det passiva systemet använder beräkningsformler för pendel för att få kranen att starta och stoppa mjukt = förhindra lastpendling. Den huvudsakliga skillnaden är att ett aktivt system även korrigerar lastpendling som uppstår av yttre påverkan av lasten dvs om man kör emot något föremål! Jens sa att antisvajsystem är en bra funktion med tanke på säker användning av kranen. Jens höjde dock ett varningens finger för kranar med dessa funktioner. Han pekade på tillsyn, service mm. Vid dessa tillfällen befinner man sig på kranen och då är det viktigt att systemet avaktiveras. Det som är risken är att en annan rörelse än den som operatören valt blir resultatet när kranen exempelvis häver svaj dvs kranen göra en sidledsförflyttning även om man har lyftrörelsen aktiverad.

Hook centrering var en annan funktion som presenterades och som innebar att kranen självcentrerar över lasten; ”-Det är bara att lyfta och lasten kommer upp utan lastpendling!” sa Jens.

Jens gick igenom flera smarta funktioner och hänvisade till YouTube där dessa finns beskrivna.

Han slog även ett slag för oförstörande kontroll av stållina kopplat mot Kjells presentation dagen innan. Med utrustningen kallad RopeQ kan man se invändiga skador i linan. Nästa steg är att montera denna på en kran och på så sätt få kontinuerlig mätning, ja tom online!

Ny Kranteknik – Remote desktop

Erik Widing, Midroc Automation

Erik fortsatte på inslagen väg med presentationer av Ny kranteknik. Erik presenterade Midrocs Remote desktop.

– Det är skönt att det blev härligt musikgung med armkrok igår kväll, det gör det hela lite mer familjärt och mindre nervöst att genomföra presentationen, inledde Erik ????.

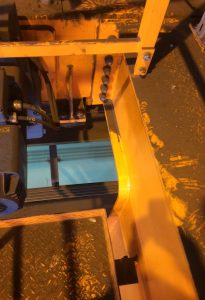

– Med dagens digitala teknik så finns det egentligen oändliga möjligheter när man väl har kopplat upp sig mot en kran, sa Erik. Det exempel som Erik visade på remote desktop gäller den nya 75 t traversen på Höganäs Sweden AB i Halmstad. Traversen är en chargeringskran dvs används för skrotinsättning till smältugnen. På ett tidigt stadium vid upphandlingen beslutade Höganäs att de vill få in data från kranen direkt till underhållsavdelningen. En utmaning för att klara av detta var den extrema miljö som är vardag på Höganäs anläggning i Halmstad! Bilden nedan visar en chargering.

Lösningen från Midroc var att överföra signalerna från kranen till Höganäs intranät via kranens 500 V matning! Under denna del av presentationen kom Anders Wikström, Conductix Wampfler AB upp på scen och drog kort om tekniken med dataöverföring via skyddsjorden med hjälp av mikrovågor. Denna teknik är vanlig på stora hamnkranar men är den första applikationen i industrin.

Med hjälp av Windows standardmjukvaran ”Remote Desktop Connection” i sina datorer fjärrstyr underhållsavdelningen datorn i kranens elcontainer. Kranens dator innehåller HMI (human machine interface) med WinCC (Siemens mjukvara) som användargränssnitt och programmeringsverktyg Siemens step 7 vilket innebär att kranen kan felsökas, programmeras mm från underhållsavdelningen. Med tanke på arbetsmiljön är denna teknik helt rätt för underhållspersonalen! Tekniken medför också att leverantören kan nå och felsöka kranen med VPN (Virtual Private Network) från andra delar av Sverige.

Från scen kopplade Erik upp sig mot Höganäs kran i Halmstad så att deltagarna kunde se ”live” vad som hände med kranen i just detta ögonblick.

Erik gick därefter in på att många både äldre och nya kranar idag har finesser men att det inte går att kommunicera med dessa; – Dessa kranar är så kallade ”stand alone” och det är inte möjligt att få ner exempelvis driftdata, sa Erik. Trenden är dock klar, fler nya kranar är uppkopplade.

Vad är nästa ”Ny kranteknik”, kan det vara en skyddsglasögon med ögonavläsning? – Det är superenkelt, all data finns där det som behövs är infrastruktur, sa Erik.

Mobila arbetsplattformar

Jan Åström, JA rre Consulting AB hastade till g-LYFT 2018 direkt från ett standardiseringsmöte i Österrike och anlände sent på torsdagskvällen eller som Jan själv sa: -Man vill inte missa en gratiskorv!

Jan som är skåning, född i Landskrona, men har rötterna i både Småland och i Göinge.

Uttrycker man sig som en smålänning säger man; ”Vad kostar det?” men i Göinge uttrycker man sig lite annorlunda: ”Köstar det nött?”

Jans bakgrund med mobila arbetsplattformar eller som Jan själv kort och gott säger,

– Mobilplattformar är imponerande. Redan i slutet av 60-talet så konstruerade Jan sin första mobilplattform och har sedan början av 70-talet varit aktiv i standardiseringsarbetet både i Sverige, Europa och Världen!

Jan visade exempel på ett antal härliga skapelser på mobilplattformar från tidigt 1900-tal. Under 50-talet tog det fart i utvecklingen av mobilplattformar tack vare intåget av fungerande hydrauliksystem.

Första svenska mobilplattformen var en Wikstrand & Berg eller mer känd som WIBE, 1964 tillverkades WIBE 615.

Under Stockholmsmässan 1969 ställde Sjölanders ut en SVABO-lift. På Sjölanders var det kutym att den som dimensionerat plattformen också fick köra den för första gången,

– Jo det var nervöst, sa Jan med ett leende, så då förstod vi vem som fick genomföra premiärturen…

På denna tid saknade hydrauliksystemen proportionalitetsventiler, – Det var svårt att köra mjuk och de var inte så värst smidiga, sa Jan.

Beräkningshjälpmedlet då var räknestickan men den stora utmaningen var avsaknaden av särskilda regler sa Jan. Kontakt togs med Evert Sundin på dåvarande Arbetarskyddsstyrelsen. Evert sa till Jan att använda IKHs regelverk för kranar. Jan menar att han inte ska lyfta säckar utan människor. Evert menade att de väger väl som säckarna, jo, jo men de rör sig också, svarade Jan. Du har rätt och de kan var oberäkneliga också så lägg på en ”sovagott”-faktor på 1,3.

Utställningen resulterade i ett uppdrag till SJ Banavdelning att konstruera och tillverkat lift för arbete med kontaktledningssystemen. Denna lift ”stod på spåret” 1971.

För just denna lift ville Sjölanders ha in en tredjepart till att granska och det blev Kalle Funke (far till Sven Funke).

Jan berättade att vi i Sverige, på initiativ av Kalle Lilja på Stockholms el-verk, tog fram en svensk standard för mobilplattformar, en standard som var klar 1981. Standarden översattes till engelska, av dåtidens stora lifttillverkare – SIMON- i England. En fördel med detta, skulle det visa sig, var att Jan och Rune Granberg tog med ett antal ex. av den engelska översättningen till CEN-mötet i Holland där arbetet med EN280 och gjorde en kupp genom att dela ut den till samtliga inför mötets öppnande. De tyska delegaterna, som hoppats på att deras DIN-standards skulle utgöra basdokument, var inte med på detta överraskningsmoment och vips så hade den svenska standarden stor inverkan på den kommande europastandarden!

Jan visade en Snorkellift från 1977 och sa att detta var den storlek som då var möjlig med dåtidens beräkningsmetoder.

Lite senare under presentationen visade Jan en mobilplattform med 56 m lyfthöjd och sa att nu började de självgående liftarna nå sådana höjder att nya problem uppstod och det är hur föraren ska se markförhållanden där har kör. Från 56 m ser du inte ett hål på 10 cm men du MÄRKER om du kör ner i det! Jan menar att man åtminstone ska sänkan ner liften till 30 meter…

Jan sa även att man ska ha fallförhindrande utrustning då man är i arbetskorgen och speciellt viktigt om det finns risk för att bli påkörd. Man ska inte ha en lång kopplingslina, med fallskydd, mellan helselen och arbetskorgen, eller som Jan sa; – Man ska inte fall ur korgen!

Detta med rätt användande av liftarna är viktig del av Jans arbete som ordförande i Liftutbildningsrådet.

Jan visade även bilder på utvecklingen av saxliftar till dagens, med hydrauliska stödben, där vissa modeller tillåter att liften höjs till viss nivå även om den inte står helt plant. För att fortsätta höjning är dessa utrustade med självnivellerande utrustning så att man kan fortsätta att lyfta. Jan har även sett de senaste JLG bomliftarna med hydraulisk individuellt reglerade hjul, vilket tillåter att liften kan köras över ojämn terräng men att hjulen/hydrauliken själv ställer in sig så att framfarten i korgen blir så mjuk som möjligt.

Dagens monster när det gäller räckvidd är en Bronto som når 112 m. Mannen bakom liften är Miko Asumaniemi, som är en tystlåten och fantastisk kompetent ”finne”, i ordets mest positiva mening, sa Jan.

Vissa av dagens mobilplattformar har system som påminner om de system som Jens Björk presenterade då det gäller begränsningszoner. Med dessa liftar kan man ge en startposition och en arbetsposition. När man sedan ska åka ner så hittar plattformen den positionen och när man sedan ska tillbaka, ja då går detta på automatik.

Detta är en naturlig utveckling med mobilplattformar som når högt upp, det tar tid att tar sig från marken till arbetsposition vilket har lett till att man numera även utrustar plattformarna med mindre kranar för att lyfta upp gods!

Under Jens Björk och Erik Widings presentationer fick Jan flera idéer om att vidareutveckla mobilplattformarnas styrsystem; Dessa övervakningssystem över hur traverskranarna används vore bra att ha på åtminstone de större liftarna sa Jan.

Med förbättrade beräkningsmetoder och nya material så har mobilplattformarna fått högre och längre räckvidd.

Jan ser framtiden an med en standard för utformning av manöverdonen funktioner. Dagens utbud med tillverkarnas ”egna utformningar” över hur reglagen sitter är högst olämplig och leder till många olyckor när användare växlar mellan olika fabrikat.

Svetsreparation av krankonstruktion

Fredrik Johansson, TÜV NORD Scandinavia

Fredrik inledde sin presentation med att visa exempel på uppdrag han varit delaktig i. Allt från miljardprojektet ”Oljeplattformen Kristin” som Fredrik beskrev som ett ”Jättelego” med olika material till andra miljardprojekt som Sveriges nya ubåtsserie A26.

I projekten är Fredrik kunderna behjälpliga med att följa upp allt från svetsförutsättningar, tekniska dokument kopplade till svetsningen såsom svetsarprövning av svetsaren till valda svetsprocedurer och WPS (svetsdatablad som i detalj visar hur svetsen ska utföras med hänsyn till grundmaterialet egenskaper).

Andra projekt som passerade under föredraget var ”Vårt” skruvade hus” dvs Turning Torso, som för Fredriks del blev ett bråttomjobb mitt under byggnationen och Öresundsbron. När det gäller Öresundsbron som består av nya material sa Fredrik, –Ju mer godsaker vi plockar i grytan ju mer varsamma behöver vi vara med svetsen!

Det exempel på svetsrepration som presentationen lyfte fram visade strategin vid reparation av en stagbock till en mobilkran.

Fredrik visade steg för steg hur ursprungstillverkaren hade sammanställt erforderliga underlag för reparationen av stagbocken med följande dokument:

– Reparationsproceduren – OK!

– Svetsarprövningsintyg – OK!

– WPS – OK

Varje dokument visades och Fredrik förklarade dokumentens innebörd för svetsning som är en speciell process och där manuell svetsning är ett HANTVERK!

Nå hur gick det nu? Fredrik visade en närbild på en svets tyvärr behäftad med många olika utförandefel med allt från felaktiga fattningskanter till ej utfylld homogen svets.

Fredrik avslutade med bilder från vanliga stålkonstruktioner i samhället.

![]()

Egenkontroll är överskattat. Lita inte på pappren utan följ upp svetsresultatet! Kälfogen är den svets som ger mest bekymmer.

Överlastdon i praktiken

Kjell Andersson, g-ACK AB och Thomas Sjökvist, BLH Nobel/VPG

Innan Kjell började sin presentation så återkopplade han från föregående dag där han under presentation av haveri, tillbud och hoppsan uppmanade deltagarna till att skicka in bilder mm till kommande g-LYFT-möte.

– Redan igår kväll så kom bilder in, sa Kjell med ett leende! Det var Thomas Almqvist Aastradsen, Skanska Rental som skickat in bilder på Liebherrs krokblock till sin 3000 tons fackverkskran där krokblocket väger 111 ton!!!

I fjol genomfördes medveten two-blocking i syfte att mäta hur stor last en lintelfer kan utsättas för. – I år så har vi kopplat in överlastdonet, sa Kjell.

Målet med årets övning var att mäta hur stor last som en modern frekvensreglerad traverskran utsätts för vid medvetet försök att lyfta en allt för stor last. Överlastdonet är injusterat på 10 % över kranens maxlast.

Årets prov är genomfört i samarbete mellan:

– g-ACK AB

– Konecranes AB

– BLH Nobel/VPG Vishay Nobel AB

– SAAB Kockums AB (SKAB), Karlskronavarvet

Innan Kjell presenterade resultatet av Överlastdon i praktiken så återkopplades till fjolårets fråga till Demag. Ansvarig och Kjells kontakt från standardarbetet genomförde beräkningar på den aktuella telfern och konstaterade att sträckgränsen för vissa delar av växellådan teoretiskt uppnås vid 167 kN vilket ska jämföras med de 226 kN som uppmättes och detta utan skador i växeln!

Under proverna på Karlskronavarvet, eller som Henning Bakke uttryckte sig – Forskningen, så uppmättes laster som var ”något” större än det inställda brytvärdet på 1100 kg… Proverna utfördes dels på kranbryggans mitt och dels vid ena ändvagnen över en av pelarna till kranbanan. Lasterna mitt på kranbryggan var något mindre men det var ingen avsevärd skillnad. De högsta lasterna som uppmättes var mer än dubbelt upp mot det inställda värdet på 1100 kg – vad beror detta på??? Svaret är responstider och reaktionstider. Kjell visade en figur ur de senaste EN-standarderna, den så kallade EN-13001-serien. Ur en annan EN-standard visade Kjell på förväntade värden nära 2 gånger lasten vilket stämmer bra överens med genomförda praktiska prover!

Enligt Thomas Sjökvist på BLH Nobel/VPG, som ansvarat för mätningarna under försöken, så väckte resultaten stort intresse när han kom hem med resultaten – eller som han uttryckte det ”-Killarna på forskningsavdelningen var något intresserade…”

![]()

Efter genomförda praktiska prover sammanfattande Kjell följande:

– Lyft laster där vikten är känd

– Om det finns minsta osäkerhet om lastens vikt – Lyft sakta!

– Om det finns misstanke om att lasten sitter fast – Lyft sakta!

Med andra ord ge överlastdonet en chans att hinna med att stoppa rörelsen!

I princip hittar man samma uppmaning i kranens bruksanvisning.

Från testdagen, från vänster; Thomas Sjökvist, Kjell Andersson, Henning Bakke och Kalle Silvander.

Information från samrådsmöten

Årets g-LYFT avslutades precis som fjolårets med information från de samrådsmöten besiktningsbranschen har med föreskrivande myndighet – i vårt fall – Arbetsmiljöverket. Samrådsmöten hålls i myndighetens regi vid minst två tillfällen per år. Thomas poängterade än en gång att information från samrådsmöten inte får jämställas med föreskriftstexter men att samråden är viktiga ur många aspekter. De ger vägledning som är viktig och efterfrågad av alla parter på marknaden.

Ett större arbete som gäller regelförnyelse pågår. AV beskriver projektet som ”Ett försök att slå ihop reglerna i färre volymer för att göra reglerna mer lättillgängliga”. Resultatet ska enkelt uttryckt ge färre föreskrifter med sammanslagen text och med färre så kallade råd. Råden är den del i slutet av en föreskrift som är till för att ge vägledning. Rådens presenteras i föreskriften med texten ”Allmänna råd har en annan juridisk status än föreskrifter. De är inte tvingande, utan deras funktion är att förtydliga innebörden i föreskrifterna, t.ex. upplysa om lämpliga sätt att uppfylla kraven, visa exempel på praktiska lösningar och förfaringssätt samt ge rekommendationer, bakgrundsinformation och hänvisningar”. Thomas pekade på att sammanslagning är en uppgift som kan verka smakfull men att ett minskat antal råd kan komma att upplevas som mindre önskvärt. Arbetsmiljöverket uppger att råden kan komma att samlas i annan publicerad form. Tyvärr så har nyligen genomförda parallella förenklingsarbeten mest handlat om sammanslagning och mindre om publicering av indragna råd… Besiktningsbranschen har framfört att det är viktigt att råden kommer i takt med en förenklad föreskrift.

En ny guide till maskinföreskriften (maskindirektivet) har kommit. Förändringar av mindre omfattning men likväl viktiga att ta del av Guide to application of the Machinery Directive 2006/42/EC. Sök och ladda ner från nätet. Tyvärr är den nya guiden ännu inte översatt till svenska.

Sanktionsavgifterna har nu några år på nacken. Antalet utdömda sanktionsavgifter stiger. Nya paragrafer i föreskrifter har tillkommit och tillkommer. På Arbetsmiljöverkets hemsida finns aktuella föreskrifter/paragrafer förtecknade. Läs, – Det kan betala sig! sa Thomas.

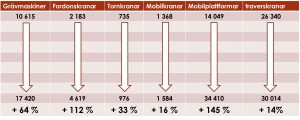

Avslutningsvis presenterade Thomas lite siffror från inlämnad besiktningsstatistik som baserade sig på rapporterade besiktningar för perioden 2004 – 2017. Intressanta siffror som man kan fundera kring en stund.

Magnus Gustafson & Co

Med Magnus och hans män på plats är det INGEN som går svulten på g-LYFT! Tillbehören till mjukglassen finner inga gränser och är ett mycket uppskattat inslag.

Även årets deltagare visade efter en trerätters middag på kapacitet som närmast kan beskrivas som elitnivå när de konsumerade mer än 300 korvar under de sista skälvande timmarna ”Nattkav” som man säger i Jönköping! Jo tack, gott är det…

Bakom kameran

GDPR sa Krüger och anlitade arvingen! Jo även i år var Robin Krüger på plats med närgången aptit på att fånga alla liveintryck som g-LYFT för med sig. I år var även Lisa Andersson på plats med en kamera.

Mötesplatsen för diskussion…

…och intressanta föreläsningar!